除少数合成橡胶外,大多数合成橡胶制品与天然橡胶一样,都是易燃或者可燃材料。目前主要采用添加阻燃剂或阻燃填充剂的方法及与阻燃材料共混改性来提高阻燃性。另外,聚合时在单体中引人阻燃基团也是阻燃技术中的有效方法,提高橡胶制品的交联密度对阻燃也有好的影响。橡胶的阻燃技术简单介绍如下:

1、烃类橡胶

烃类橡胶包括NR、 SBR、 BR、 IIR、 EPR、 EPDM等。NBR虽不属于烃类橡胶,但其阻燃技术与烃类橡胶极为相似,故归人烃类橡胶处理。

烃类橡胶的氧指数大约在19~21之间,热分解温度范围为200-500°C,其耐热及阻燃性一般较差,燃烧时的分解产物大部分都是可燃性气体。此类橡胶的阻燃常采用的技术如下。

与阻燃高聚物共混如与聚氯乙烯、氣化聚乙烯、氯磺化聚乙烯、乙烯-乙酸乙烯酯等高聚物共混,可适当提髙烃类橡胶的阻燃性。在共混时要注意考虑相容性及共交联问题。

添加阻燃剂这是烃类橡胶提髙阻燃性的重要途径,并利用阻燃剂的并用协同效应来进一步提高阻燃效果。常用的阻燃剂多为有机卤类阻燃剂,其中全氯环戊癸垸、十溴联苯醚、氯化石蜡等使用得较多。并用的无机阻燃剂以三氧化二锑居多,其次还有硼酸锌、水合氧化铝、氣化铵等。使用时注意含卤阻燃剂中不能含有游离卤,因为在加工过程中,游离卤会腐蚀设备和模具,对橡胶的电性能和老化性能有不良影响。此外要注意阻燃剂的用量对橡胶力学性能的不良影响。

添加阻燃性无机填料如碳酸钙、陶土、滑石粉、白炭黑、氢氧化铝等,以尽可能减少可燃有机物质的比例。碳酸钙、氮氧化铝分解时具有吸热效应。这种方法会降低胶料的某些物理机械性能,填充量不能太大。

提髙橡胶的交联密度试验证明,提高橡胶的交联密度可提高其氧指数。因而可提高橡胶的阻燃性。这可能是由于胶料热分解温度提高所致。这种方法已在乙丙橡胶中得到应用

2、含卤橡胶

含卤橡胶中均含有卤元素,氧指数一般在28-45之间,FPM的氧指数甚至达到65以上。一般含卤橡胶中的卤素含量越高,其氧指数越高。这类橡胶本身具有较高的阻燃性,离火自熄。因此其阻燃处理要比烃类橡胶容易。为进一步提高含卤橡胶的阻燃性,通常可采用添加阻燃剂的方法。

3、杂链橡胶

这类橡胶中最有代表性的是二甲基硅橡胶,其氧指数为25左右。其实用的阻燃途径是提髙其热分解温度、增加热分解时的残渣、减缓可燃性气体的产生速度等。

橡胶阻燃的必要性

随着科技不断进步,橡胶产品已广泛应用于各行各业中。电线电缆、橡胶绳、输送带、胶管、导风管、橡胶带,以及电子电器工业使用的橡胶制品,在阻燃性能和力学性能方面都要符合相应的国标要求。对橡胶制品阻燃性能的要求也越来越高,阻燃橡胶的开发和应用变得尤为重要。

橡胶的种类较多,各种橡胶的燃烧性能不同,大部分橡胶的氧指数较低,而且分解温度较低,很容易发生燃烧。所以,研究橡胶燃烧特性,加入阻燃剂或改善橡胶本身的燃烧性能成为制备阻燃橡胶的主要途径。

橡胶阻燃的几种重要途径

阻燃主要途径是减缓热分解、阻断燃烧过程,具体的几种阻燃途径如下:

1.加入一种或几种物质,改变橡胶的热分解行为,使制备的橡胶热分解温度变高,并减少分解产生的可燃性气体。

2.加入的物质能够在受热时,产生不燃性气体,或产生隔绝O2的粘稠物质,或受热时能够吸收热量,使不能满足燃烧三要素(可燃物、氧气、达到燃点)。

3.加入可以捕获HO·的物质,中断链式反应,使火焰传播终止。

4.改变橡胶分子链的结构或性质,提高热分解能力或者使其自身具有阻燃性。

由于橡胶与各种添加剂之间具有较好的相容性,因此添加各类阻燃剂仍是目前橡胶阻燃改性的重要手段。

橡胶阻燃剂的阻燃效应和阻燃机理

(一)阻燃剂的阻燃效应

阻燃剂发挥阻燃作用的主要原因是在高聚物燃烧的过程中能够阻止或抑制其物理的变化或氧化反应。能够具有如下一种或多种阻燃效应的化合物,均可作为阻燃剂。

1.吸热效应

化合物受热分解或释放出结晶水或脱水,因其吸热而使材料的温度上升受到抑制,从而产生阻燃效应,称为吸热效应。如硼砂、氢氧化铝、碳酸钙等因此而起到阻燃作用。

2.覆盖效应(隔绝效应)

阻燃剂在较高温度下生成稳定的覆盖层或分解生成泡沫状物质,覆盖于高聚物表面,使高聚物材料因热分解而产生的可燃性气体难以逸出,并对材料起隔热和隔绝空气的作用,从而达到阻燃的效果。如磷酯类化合物和防火发泡涂料等。

3.稀释效应

其作用机理是在受热分解时能够产生大量的不可燃性气体,使高聚物材料所产生的可燃性气体被稀释而达不到可燃的浓度范围。如CO2、NH3、HCl、H2O等可作为稀释气体。磷酸铵、氯化铵、碳酸铵等在加热时能产生这种不燃性气体。

4.抑制效应

这是一类能够切断着火燃烧自由基连锁反应的抑制剂。这类物质可以与·OH反复反应而生成H2O,切断了自由基的反应链,抑制氧化反应发生,使其不至于激烈到起火的程度,即它在强烈的热源环境下,着了火也会在外热源离开后,因热量少而不能维持燃烧,离火自熄。常用的溴类、氯类等有机卤素化合物就有这种抑制效应。

5.转移效应

其作用是改变高聚物材料热分解的模式,从而抑制可燃性气体的产生。例如,利用酸或碱使纤维素产生脱水反应进而分解成为炭和水,而不是可燃性气体,这样也就不能着火燃烧了。氯化铵、磷酸铵等的阻燃剂就属于这类。

6.协同效应

这里主要是阻燃剂的并用。有些化合物单独使用无阻燃效果或效果不大,采取并用能增强阻燃效果。如三氧化二锑与卤素化合物并用,可大大提高阻燃效率,而且能减少阻燃剂的总用量。

材料阻燃测试方法有如下几类:

1、氧指数

概念:在规定的条件下,材料在氧氮混合气流中进行有焰燃烧所需的最低氧浓度,通常用以氧所占的体积百分数的数值来表示。氧指数高表示材料不易燃烧,氧指数低表示材料容易燃烧。

常用标准:GB/T 2406.2、ASTM D2863、ISO 4589-2、JIS K7201-2。

2、水平燃烧

概念:可针对塑料板、橡胶板、发泡材料等进行水平方向的燃烧(常见水平燃烧级别:HB、HB40、HB75、HBF、HF-1、HF-2)。

常用标准:UL94、ASTM D635、GB/T 2408 方法A、ASTM D4986、ISO9772。

3、垂直燃烧

概念:可针对塑料板、橡胶板、发泡材料、薄膜材料等垂直方向进行燃烧(常见垂直燃烧级别:V-0、V-1、V-2、VTM-0、VTM-1、VTM-2、FV0、FV1、FV2、VW-1)。

常用标准:UL94、GB/T 2408 方法B、ASTM D3801、GB/T 4609、ASTM D4804、ISO 9773、UL 1581、UL 2556。

所谓“阻燃”,不是指材料在接触火源时完全不会燃烧,而是使材料在火焰中的可燃性降低,蔓延速度减缓,不形成大面积燃烧。离开火焰后能很快自熄,不再燃烧或阴燃。

阻燃胶用途

阻燃胶主要用于各类防火门、窗的边界接缝;要求阻燃的墙壁和地面间的管道和电缆;幕墙工程各层的阻燃密封;宾馆、酒店、影剧院、各类电梯和要求铺设消防器材、管道等公共场所的阻燃密封。各类门窗玻璃的阻燃密封。玻璃、大理石、铝板等幕墙填缝密封。电子、电器元件固定及阻燃密封以及其他多种阻燃密封用途。

阻燃等级

HB:UL94标准中最低的阻燃等级。要求对于3-13毫米的样品。燃烧速度小于40毫米每分钟;小于3毫米厚的样品,燃烧速度小于70毫米每分钟;或者在100毫米的标志前熄灭

V-2:对样品进行两次10秒的燃烧测试后,火焰在60秒内熄灭。可以有燃烧物掉下。

V-1:对样品进行两次10秒的燃烧测试后,火焰在60秒内熄灭。不能有燃烧物掉下。

V-0:对样品进行两次10秒的燃烧测试后,火焰在30秒内熄灭。不能有燃烧物掉下。

VW-1:对样品进行反复5次15秒的燃烧测试后,余火焰不可超过60秒钟,试样不可烧损25%以上,垫在底部的外科用棉不可被落下物引燃。

橡胶的阻燃方法

(1)以物理方式加入在气相或凝聚相或同时在两相发挥阻燃功效的阻燃剂,且通常是采用由多种阻燃剂组成的复合协效阻燃系统;

(2)加入成炭剂及成炭催化剂,以提高橡胶在高热下的成炭率;

(3)与其他高聚物(包括橡胶)共混改性;

(4)以物理或化学手段,提高橡胶的交联度;

(5)与纳米无机物复配成橡胶/无机物纳米复合材料;

(6)在橡胶大分子中引入阻燃元素(卤、磷、氮等)制备本质阻燃橡胶。但在现阶段,阻燃橡胶仍以第一种方法为主,第二种及第三种方法也时有采用,但后面三种方法,或者由于工艺,或者由于成本,或者由于其他原因,尚处于实验室研究阶段。

主要阻燃剂及其阻燃机理

1、无机阻燃剂

(1)水合金属氧化物主要品种有氢氧化铝、氢氧化镁、氢氧化锡等,其中以氢氧化铝的吸热效应最大,阻燃效果好。其阻燃作用主要是吸热效应,生成的水蒸气还能起隔绝效应。这类阻燃剂的最大优点是无毒,不会生成有害气体,还可减少燃烧过程中CO的生成量,起消烟剂作用。最大缺点是分解温度低,应用时使用量大,只能用于加工温度较低、物理机械性能要求不高的高聚物材料的阻燃。此外,氢氧化镁易吸收空气中的CO2,生成碳酸镁,使制品产生白点。

(2)硼化合物与钼化合物这类阻燃剂中主要有硼酸、水合硼酸锌、钼酸锌、钼酸钙、钼酸铵等。其中水合硼酸锌的阻燃效果最好。该类阻燃剂在较低温度下熔融,释放出水并生成玻璃状覆盖层,在燃烧过程中起隔绝、吸热及稀释效应。硼类阻燃剂与卤系阻燃剂有协同效应。由于分解温度低,不能用于加工温度高的高聚物阻燃

(3)硅类化合物这类阻燃剂在燃烧时能生成玻璃状的无机层(Si0)并接枝到高聚物上,产生不燃的含碳化合物,形成隔氧膜而抑制燃烧,同时还能防止高聚物受热后的流滴。其燃烧时不产生火焰、CO及烟,而且还具有补强作用。因此,这是一类极有开发前景的非卤素阻燃剂。

(4)膨胀型石墨这是一类新开发的无机阻燃剂美国已商品化。它能起隔绝效应,与红磷有良好的协同效应,两者常同时使用

(5)三氧化二锑三氧化二锑在不含卤高聚物中阻燃作用很小,一般不单独用作阻燃剂,在含卤高聚物中有较好的阻燃作用,与卤系阻燃剂并用有较好的协同效应

2、有机阻燃剂

(1)有机卤系阻燃剂有机卤系阻燃剂是目前用量最大的有机阻燃剂,主要是溴、氯化合物。溴化物虽然有毒,但其阻燃效果比氯化物好,用量少,很受用户欢迎。同一卤素不同类型的化合物,其阻燃能力不同,其大小顺序为:脂肪族>脂环族>芳香族

脂肪族与高聚物的相容性好,但热稳定性差;芳香族热稳定好,但相容性差。含有醚基的芳香族卤化合物与高聚物的相容性好,热稳定性高,用量急剧增加。溴系阻燃剂中最常用的是十溴联苯醚、四溴双酚A。氯系阻燃剂中较常用的是氯化石蜡及全氯环癸烷。近几年还开发了系列高分子量卤素阻燃剂,如四溴双酚A碳酸酯低聚物、四溴双酚A环氧低聚物等,应用前景看好。

卤系阻燃剂在分解时产生卤化氢不燃性气体,具有稀释效应和覆盖效应。更重要的是,卤化氢能与燃烧过程中产生的·H反应,抑制高聚物燃烧的连锁反应,起抑制效应。从而使该类阻燃剂具有非常好的阻燃效果。溴类阻燃剂的阻燃效果优于氯类阻燃剂,主要原因在于HCl与·OH的反应速度较HBr与·OH的反应速度慢

(2)有机磷系阻燃剂目前,商品化的主是磷酸酯类,如磷酸三苯酯(TPP)、磷酸三甲苯酯(TCP)、磷酸甲基甲苯酯(CDP)、磷酸三(2,3二溴丙)酯及磷酸三(2,3二氯丙)酯等。新开发的品种有季磷盐、磷腈化合物及其聚磷酸酯,耐高温性好,但阻燃效果不及前品种,尚未商品化。该类阻燃剂的阻燃机理可概括如下。

在燃烧时,磷化合物分解生成磷酸的非燃性液态膜,起到覆盖效应。同时,磷酸进一步脱水生成偏磷酸,偏磷酸进一步缩合生成聚偏磷酸,使高聚物脱水而炭化,改变了高聚物燃烧过程的模式,并在其表面形成炭膜,以隔绝空气和阻止可燃性气体的产生,从而发挥更强的阻燃效果。这类阻燃剂对含氢氧基的高聚物如纤维素、聚氨酯、聚酯等有良好的阻燃效果,而对不含氧的聚烯烃类高聚物阻燃效果较小

(3)有机氮类阻燃剂该类阻燃剂在燃烧后生成可以使高聚物脱水及炭化的硝酸,从而起到转移效应。主要应用于含氧高聚物的阻燃。而对烃类高聚物的阻燃效果不明显。代表产品有三聚氰胺及其衍生物

(4)复合型阻燃剂有机磷/氮膨胀型阻燃是20世纪90年代阻燃剂开发的一个热点。它是一种同时含有有机磷、有机氮的阻燃剂,可以是单一化合物(单体型),也可以是由两种以上的化合物组成(复合型),均为磷酸酯及其衍生物与含氮阻燃剂的混合物,如磷酸酯与三嗪衍生物、有机胺的缩合物及聚磷酸铵的衍生物等。它的阻燃机理是在燃烧时能在高聚物表面生成一层均匀的炭质泡沫层,起隔绝及吸热效应。这类阻燃剂阻燃效果好,消烟并能防止流滴,低毒,具有相当大的开发前景。

3、阻燃剂并用

有机磷系阻燃剂和有机卤系阻燃剂并用,有极好的协同效应。这是由于磷系阻燃剂是在液相和固相中发挥效果,而卤系燃剂是在气相中发挥效果。两者并用可以发挥协同效应。同时磷与卤反应生成PX3、PX5、POX3等卤磷化合物比卤化氢重,挥发和散失困难,具有更大的覆盖效应。磷、氯阻燃剂并用的协同作用比磷、溴低些。此外,无机的三氧化二锑与卤系阻燃剂并用有协同效应是因为三氧化二锑在卤化物存在的情况下,燃烧时所生成的SbCl3、SbBr3等卤化锑的密度很大,覆盖在高聚物表面起覆盖效应,在气态时也可捕捉自由基,具有抑制效应。卤素化合物与硅粉并也可产生协同效应,其原理类似于卤素化合物与磷系化合物并用。磷化合物与氮化合物并用,由于氮化合物能够加速燃烧过程中多聚磷酸的形成,它既有助于泡沫层的形成,又能防止磷化合物随燃烧气体逸散,因而可起协同效应。磷/氮膨胀型复合阻燃剂便是基于这个原理开发的。

常见的阻燃产品介绍

环保型阻燃橡胶沥青材料

目前随着经济社会的大发展,道路工程技术得到长远发展,在不利地形中隧道的应用越来越多。但由于隧道内相对封闭的环境,当发生事故引起灾时,将对车辆及乘客造成严重的伤害。阻燃沥青在此背景下受到关注,目前阻燃沥青仍以向沥青中掺加阻燃剂的湿法工艺为主,该种工艺下的阻燃沥青性能均匀优异,可以充当阻燃的不良导体。添加阻燃剂后,路面更不易燃烧,烟气排放量大大降低,有助于行车安全。目前常见的 SBS 阻燃改性沥青混合料成本高昂,仍需寻找合适的改性替代品。近些年废旧轮胎固弃物处理方式之一的橡胶沥青得到了越来越多的研究,该方法利用废旧轮胎粉末作为基质沥青改性剂,得到了性能优异的新型改性沥青,路用性能良好,环保效益突出。同时胶粉由于具有一定的 “惰性”,在高温沥青介质中化学不活泼,因此考虑掺入适量阻燃剂可以得到一种阻燃沥青。

汽车内饰材料阻燃性,有哪些测试标准?

汽车内饰材料的种类较多,大体可分为五种:皮革类、橡胶类、塑料类、化纤类以及复合材料类。这些材料均属于易燃或可燃性材料。

同时,内饰材料一般分布在汽车顶棚、地垫、车门内衬、座椅、安全带、行李舱等部位,与人体接触紧密,在发生火灾时,这些材料的燃烧可对人体造成较大的损伤。

汽车内饰材料阻燃通常有哪些方法呢?

对于汽车内饰材料的阻燃而言,皮革和橡胶类材料一般只做表面涂层,即在皮革和橡胶制品表面喷涂一层阻燃剂。塑料类制品一般通过添加阻燃成分进行共混改性制成。

内饰材料阻燃性能的常用指标

衡量汽车内饰材料的阻燃性能,一般通过内饰材料燃烧性能指标来体现。以下为内饰材料阻燃性能的常用指标:

极限氧指数

极限氧指数是指聚合物在氧和氮混合气体中当刚能支撑其燃烧时氧的体积分数浓度,是表征材料燃烧行为的常用指数。

氧指数高表示材料不易燃烧,氧指数低表示材料容易燃烧。一般认为氧指数<22属于易燃材料,氧指数在22-27之间属可燃材料,氧指数>27属难燃材料。

热释放性能

包括热释放速率、总热释放量、热重损失等。一般通过可燃物燃烧过程的质量损失、放热效果等方面衡量其燃烧性能,如TG、DTA、DSC测试。

发烟量

用透过烟的光强度衰减量描述的烟密度来度量。发烟量越大,对火灾中人员的救助和灭火越不利。

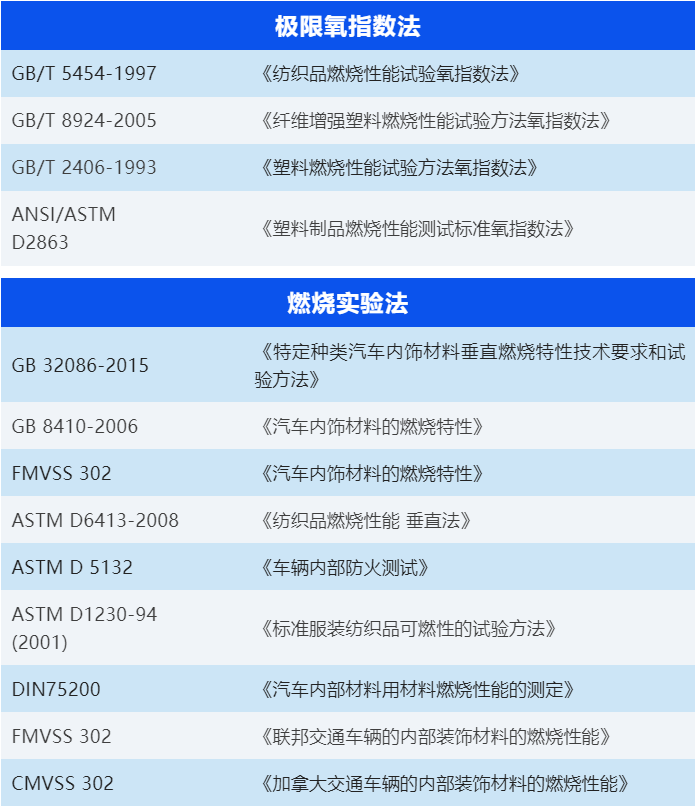

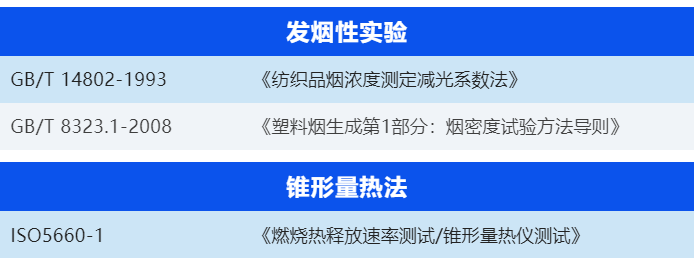

最后,附上相关内饰材料燃烧性能测试标准及方法:

文章内容来源/同步于 “阻燃填料” 公众号,数据可能有所延迟,贵在分享,如有侵权请告知删除!